امروزه با پیشرفت فناوری، اتوماسیون صنعتی جهان را دگرگون کرده و فرآیندهای تولید را بهینهتر نموده است. بسیاری از افراد به دنبال پاسخ به این سوال هستند که اتوماسیون صنعتی چیست و چه تاثیری بر اشتغال و مهارتها دارد. در این مقاله، با استفاده از مطالعات علمی، به بررسی این موضوعات پرداختهایم.

اتوماسیون به معنای استفاده از فناوری و ماشینآلات برای انجام وظایفی است که پیشتر توسط انسان انجام میشدند. به طور کلی، اتوماسیون را میتوان به کارگیری دستگاههای الکترونیکی، ماشینها و سیستمهای کامپیوتری برای کنترل فرآیندها با حداقل دخالت انسانی تعریف کرد.

اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی چیست؟ در این سیستم، فرآیندها بدون نیاز به دخالت انسان و با استفاده از برنامهها و دستورالعملهای کنترلی انجام میشوند. امروزه اتوماسیون صنعتی در تمامی جنبههای صنعت، از تولید و ساخت تا نصب و نگهداری، به کار گرفته میشود و این فرآیندها به صورت کاملاً خودکار کنترل میگردند. هدف اصلی اتوماسیون صنعتی، آزادسازی انسانها از وظایف خطرناک، تکراری و آلوده است. همچنین با کاهش خطاها و هزینهها، کیفیت و بهرهوری افزایش مییابد و ایمنی و سرعت بهبود مییابد.

مزایای اتوماسیون صنعتی

اتوماسیون چیست؟ اتوماسیون صنعتی به مجموعه فرآیندهایی اطلاق میشود که با استفاده از ماشینآلات و تکنولوژیهای پیشرفته، به بهبود کیفیت، افزایش سرعت و بهرهوری کمک میکند و تواناییهایی فراتر از انسان دارد. این سیستمها نه تنها هزینهها را کاهش میدهند بلکه عملکرد را نیز بهبود میبخشند. برخی از مزایای کلیدی اتوماسیون صنعتی شامل کنترل دقیق و مانیتورینگ، انعطافپذیری فرآیندها، بهبود عملکرد و راندمان، افزایش ایمنی و امنیت، افزایش درآمد و صرفهجویی در هزینهها میباشد. همچنین، افزایش تولید و کیفیت محصولات، بهبود خدمات، کاهش خرابی ماشینآلات و جمعآوری دادههای مفید از دیگر فواید آن است. اتوماسیون صنعتی باعث کاهش ساعات کاری و خستگی کارکنان و ایجاد فرصتهای بیشتر برای نوآوری میشود.

کاربرد اتوماسیون صنعتی

امروزه اهمیت استفاده از اتوماسیون صنعتی در صنایع و تجارتها به خوبی درک شده است. این فناوری به کاهش هزینههای تولید، افزایش بهرهوری و حذف خطاهای انسانی کمک میکند. اتوماسیون صنعتی چیست؟ این مفهوم به فرآیندهایی اشاره دارد که در ساخت و تولید به کار میرود و اکثر شرکتها برای بهبود کارایی و انعطافپذیری خود از آن بهره میبرند.

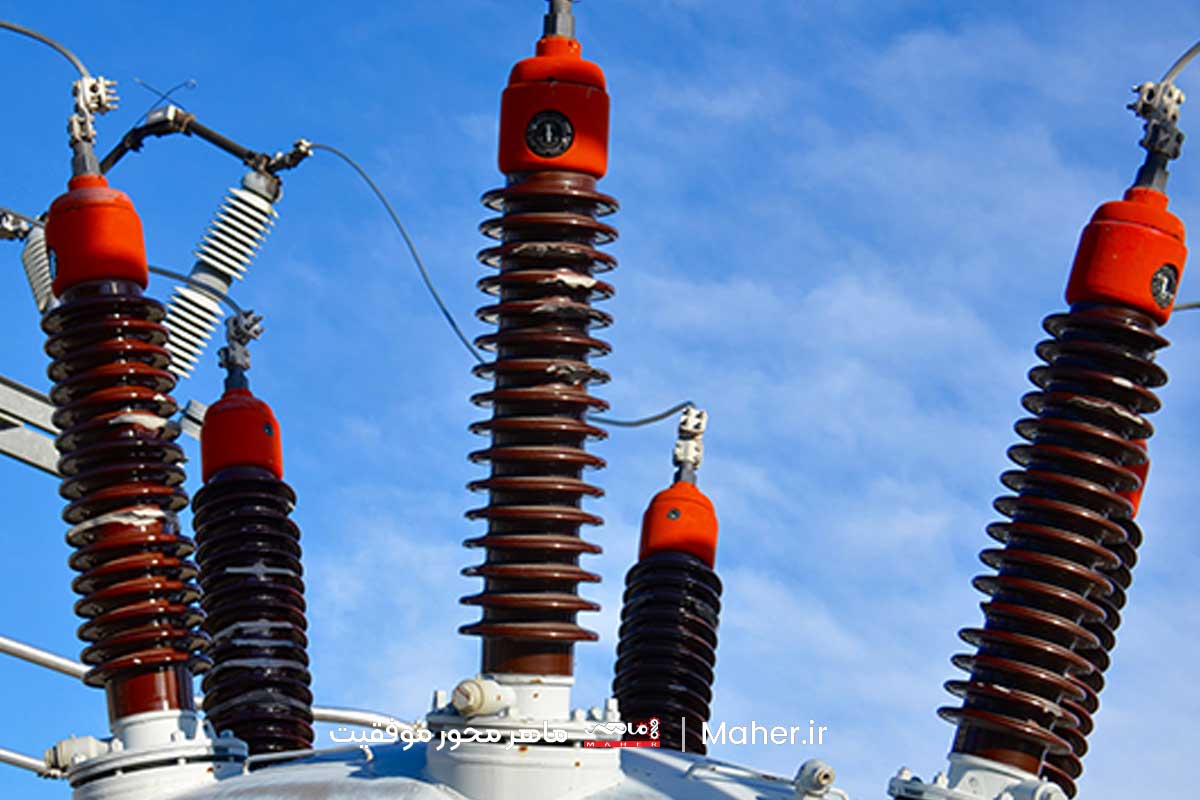

اتوماسیون صنعتی توانسته است راندمان و اعتمادپذیری تولیدات را به شدت بهبود بخشد و اکنون به عنوان جزء اصلی هر کسبوکاری محسوب میشود. در سالهای اخیر، شرکتها با بهرهگیری از این تکنولوژی راندمان فرآیندها را افزایش داده و توانستهاند متغیرهایی مانند دما، فشار، جریان، سطح و ترکیبات شیمیایی را کنترل کنند و عملکرد سیستمها را مدیریت نمایند.

کاربردهای اتوماسیون صنعتی بسیار گسترده است و از سیستمهای نوار نقاله ساده تا پیچیدهترین ماشینآلات صنعتی را در بر میگیرد.

معروف ترین کمپانیهای اتوماسیون صنعتی

برخی از بزرگترین شرکتهای فعال در حوزه اتوماسیون صنعتی عبارتند از: ABB، اشنایدر، زیمنس، هانیول، میتسوبیشی، امرون، راکول، یوکوگاوا و دلتا. اتوماسیون صنعتی چیست؟ این فناوری به بهینهسازی و خودکارسازی فرآیندهای تولیدی در صنایع مختلف کمک میکند.

آیندهی اتوماسیون صنعتی

آیندهای که در حال تکامل است، برای برخی نگرانکننده و برای برخی دیگر انگیزشی است. اتوماسیون صنعتی یکی از حوزههایی است که به سرعت در حال پیشرفت است و به طور قطع، شیوه زندگی انسانها را دگرگون خواهد کرد.

اتوماسیون صنعتی چیست و چگونه بر کسبوکارها تأثیر میگذارد؟ این فناوری تغییراتی در نیازهای شغلی و مهارتهای موردنیاز ایجاد میکند و چالشهایی نظیر استخدام، آموزش و مدیریت استعدادها را به وجود میآورد. بنابراین، کارکنان باید به طور مداوم آموزش دیده و مهارتهای خود را بهروز کنند تا بتوانند به خوبی با ماشینآلات همکاری کنند.

تاثیر اتوماسیون صنعتی بر مشاغل

با آغاز عصر صنعت، همواره نگرانی از این وجود داشته که تغییرات فناوری منجر به بیکاری گسترده شود. اما اقتصاددانان معتقدند که این اتفاق رخ نخواهد داد، زیرا افراد با تقویت مهارتهای خود قادر خواهند بود مشاغل جدیدی پیدا کنند. بنابراین، بهتر است بگوییم که توسعه فناوری و اتوماسیون صنعتی منجر به تغییر وظایف و انتقال کارکنان از محیط کار فعلی خود میشود، نه اینکه شغلشان را از دست بدهند.

همهی کارها نمیتوانند بهطور کامل خودکار شوند، زیرا برخی از آنها به انعطافپذیری نیاز دارند و کمتر تحت تاثیر اتوماسیون قرار میگیرند. در عین حال، مهارتها در اولویت قرار دارند، و به این ترتیب، احتمال اشتغال نیروهای متخصص و ماهر افزایش مییابد.

با پیشرفت در رباتیک، هوش مصنوعی و یادگیری ماشین، رباتها قادر به انجام فعالیتهای بدنی و تکراری با هزینه کمتر از انسانها هستند. بنابراین، مشاغل کم مهارت آسیبپذیرترند. اهمیت ارتقای مهارتها در این عصر تکنولوژی بسیار بالاست. برخی از مهارتهای کلیدی مرتبط با مشاغل جدید شامل مهارتهای فیزیکی، محتوایی، شناختی، عملکردی، اجتماعی، مدیریت منابع، فنی، سیستمی و حل مسئله میباشد.

پرسشی که مطرح میشود این است که "اتوماسیون صنعتی چیست" و چگونه میتواند بر آینده شغلی افراد تأثیر بگذارد؟ تمرکز بر ارتقای مهارتها و تطبیق با تغییرات فناوری بهترین راه برای مقابله با این چالشهاست.

اتوماسیون صنعتی چیست و چه چالشهایی به همراه دارد؟

با گسترش اتوماسیون صنعتی، علاوه بر مزایای فراوان، چالشهایی نیز به وجود میآید. از جمله این چالشها میتوان به استخدام نیروهای متخصص، آموزش کارکنان قدیمی، فراهم کردن بسترهای آموزشی مناسب و ایجاد ذهنیتهای سازگار با محیطهای کار رباتیزه اشاره کرد.

برای مقابله با این چالشها، شناخت دقیق از اتوماسیون صنعتی و کسب مهارتهای لازم ضروری است. همچنین تجزیه و تحلیل درست و ارتقای مهارتها میتواند راهگشا باشد. صاحبان مشاغل با چالشهای بیشتری مواجهاند، زیرا فناوریهای نوین تنها بر کارایی و حجم تأثیر نمیگذارند، بلکه سرعت، کیفیت و دسترسی را در دنیای کسب و کار تغییر میدهند.

چگونه اتوماسیون کار صنعتی شویم ؟

برای اینکه به یک متخصص در زمینه اتوماسیون صنعتی تبدیل شوید، دو مسیر پیش رو دارید:

مسیر اول: با تجربه شخصی و آزمون و خطا، راه صحیح را پیدا کنید.

مسیر دوم: از تجربیات دیگران و آموزشهای مناسب بهرهمند شوید.

انتخاب مسیر اول ممکن است زمانبر و پیچیده باشد و شما را به نتایج دلخواه نرساند یا حتی ممکن است به انتخاب نادرستی منجر شود. اما انتخاب مسیر دوم میتواند شما را سریعتر و با اطمینان بیشتر به هدف نزدیک کند. البته در این مسیر باید از کیفیت و اعتبار محتواهای آموزشی که استفاده میکنید مطمئن باشید.

ما در مجموعه ماهر، علاوه بر دورههای گوناگون، دورهای کاربردی با عنوان "اتوماسیون صنعتی چیست" را ارائه کردهایم که با شرکت در آن میتوانید به مهارتهای لازم برای ورود به بازار کار دست یابید و از تجربیات ارزشمند این دوره بهرهمند شوید.

- ۰ ۰

- ۰ نظر